基于面投影微立体光刻技术(PμSL)的3D打印

发布日期:2020-05-21

浏览量:7899次

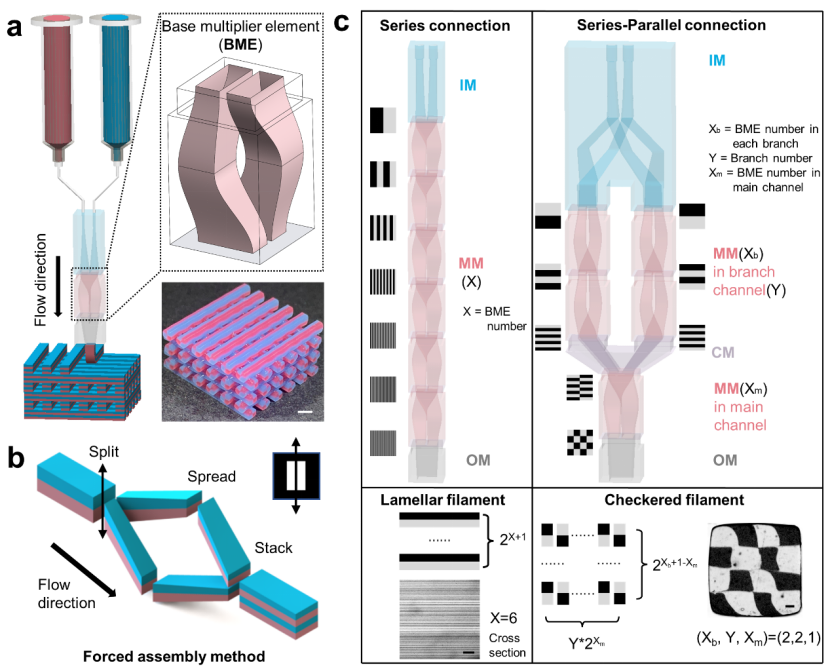

面投影微立体光刻(Projection Micro Stereolithography, PμSL)是一种面投影光固化3D打印技术,适用于制作微尺度的复杂三维结构,有着高分辨率、高精度、跨尺度加工、适用材料广、加工效率高、加工成本低等诸多特点。本文将从成型原理、最小加工特征尺寸、最大成型幅面、适配打印材料、与其他3D打印技术的对比、产业化技术创新等方面,对这一技术进行详细介绍。

图1 基于PμSL 光固化3D打印技术制作的复杂三维结构示例

一、成型原理

图2所示为PμSL 光固化3D打印技术的成型过程,首先使用建模软件构建出三维结构模型;接着使用切片软件对三维模型以一定大小的层厚进行切片处理,得到一系列具有特定图案的二维图片;然后采用PμSL 3D打印系统对切片后的每一层图案进行整面投影曝光;反复重复上一步骤并层层堆叠最终成型出所需的三维结构。

图2 PμSL 光固化3D打印技术成型过程

PμSL 光固化3D打印技术成型三维结构的关键在于光敏树脂材料在紫外光的作用下发生光聚合反应从而固化,而特定图形的产生则依赖于打印系统中的DMD(Digital Micromirror device)芯片所生成的数字动态掩模。如图3所示,切片后的模型数据导入到打印系统后,这些二维图像数据发送至DMD,DMD根据图像数据控制芯片上各个微镜(即DMD上的每一像素点)的偏转。因此,光源发出的紫外光在到达DMD后将重新整形生成与图形数据一致的光。最后,经调制后的光通过最终物镜投影至液态树脂材料表面,对特定区域进行选择性曝光从而生成特定结构。此外,打印系统还可通过打印平台的移动,拼接打印出大幅面的图形结构。

图3 典型的PμSL 3D打印系统

二、最小加工特征尺寸

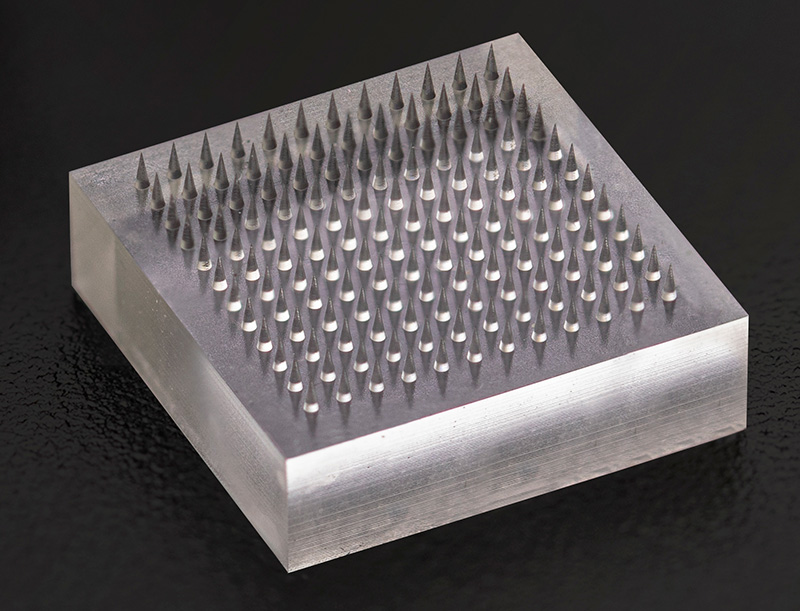

通过控制投影物镜的微缩倍率,PμSL 光固化3D打印技术可以实现几微米甚至几百纳米的特征尺寸。深圳摩方材料科技有限公司(以下简称“摩方”)基于在这一技术领域的多年沉淀,自主研发出了一系列PμSL 3D打印系统,已经量产的产品最高光学分辨率可达2 μm(这里提到的光学分辨率是指投影光单个像素点的大小)。借助这一高分辨系统,2 μm线宽二维网格线条和8.5 μm杆径三维点阵得以实现(图4)。

图4摩方3D打印系统打印的2 μm线宽二维线条和8.5 μm杆径三维点阵

三、最大成型幅面

PμSL光固化3D打印技术采用整面曝光,其中曝光图形由DMD控制产生。因此,一般情况下,PμSL 3D打印系统的最大成型幅面取决于光学分辨率大小以及DMD像素点数量,DMD成像芯片尺寸固定,通过投影镜头只能实现固定的投影幅面。最大成型幅面与系统光学分辨率呈矛盾关系,即当提高系统光学分辨率时,其最大成型幅面相应减小。拼接技术很好地解决了这一矛盾,使得高分辨、大幅面、跨尺度打印得以实现。以摩方PμSL 3D打印系统为例,固定投影打印与拼接打印的幅面如表1所示。

表1 固定投影打印与最大打印幅面对比

四、适配打印材料

PμSL 光固化3D打印技术的加工成型基于材料的光聚合,因此其打印材料为光敏树脂材料。针对不同应用需求,硬性树脂、韧性树脂、耐高温树脂、生物兼容性树脂、柔性树脂、透明树脂、水凝胶等诸多树脂材料已商业化。除上述纯树脂材料以外,功能颗粒掺入树脂中形成的复合树脂材料同样可用于打印,如磁性颗粒复合树脂、陶瓷颗粒复合树脂、金属颗粒复合树脂等。

五、与其他3D打印技术的对比

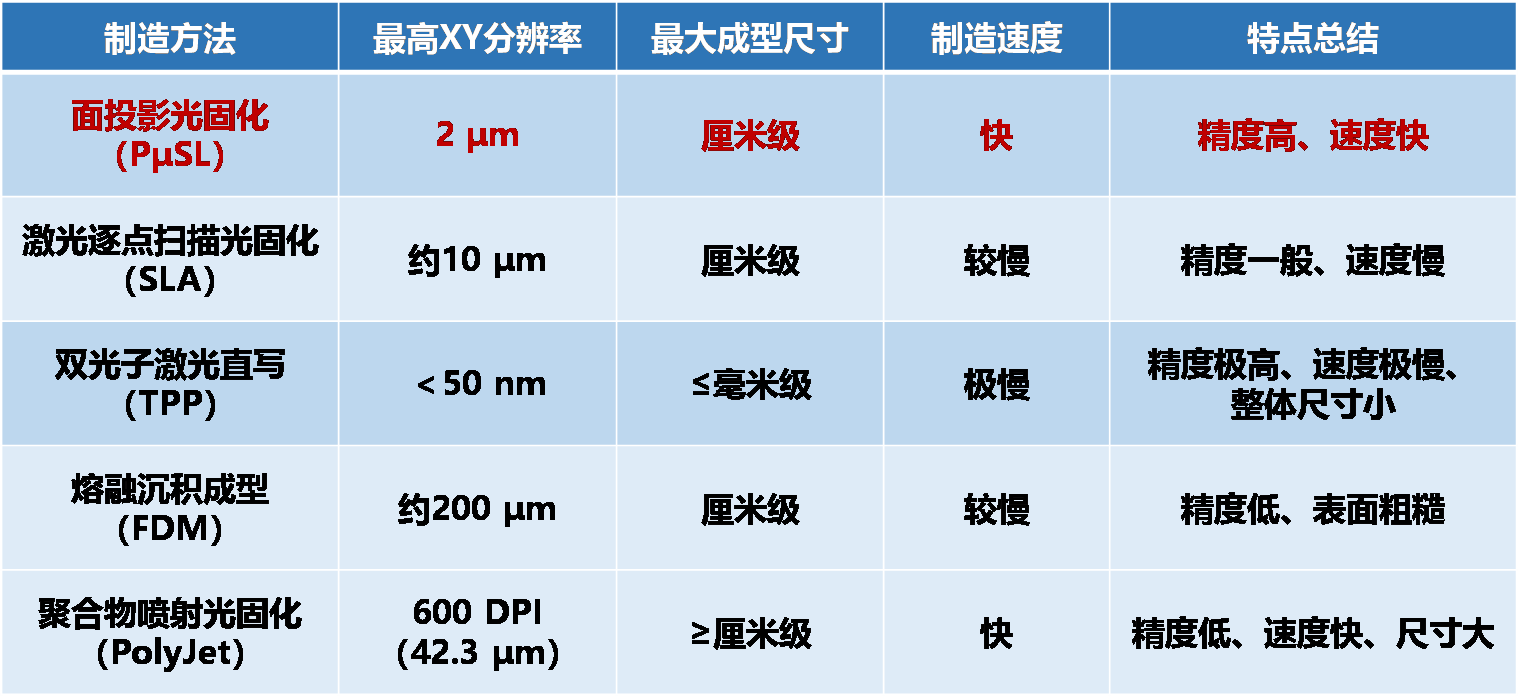

表2是PμSL光固化3D打印技术与其他3D打印技术规格的对比,主要基于已商业化产品的规格对比。熔融沉积成型和聚合物喷射光固化是目前较广泛的两种3D打印技术,可实现大尺寸结构的加工成型,但其精度相对较低。激光逐点扫描光固化和双光子激光直写技术则可实现非常高的分辨率,然而逐点扫描加工的特性极大地限制了其成型速度。此外,双光子激光直写技术的成型尺寸通常在毫米级。相较而言,PμSL 光固化3D打印技术很好地平衡了高精度、高速度、大幅面的特点。

表2 PμSL光固化3D打印技术与其他3D打印技术的对比

六、产业化技术创新

相较于实验室技术,工业市场对这一技术提出了更多更高要求,包括更广泛的功能性打印材料、更大的打印幅面、更稳定的公差控制等方面。深圳摩方材料科技有限公司在这一技术的产业化上进行了诸多工业级技术创新,例如增加气泡消除系统、激光测距、加热打印等创新功能,用以进一步提高打印质量、精密控制加工公差、拓宽打印材料的范围,以满足精密工业设计和制造的需求。

本文对PμSL这一高精度、高速度、大幅面的三维复杂结构成型加工技术进行了简要介绍,这一技术适用于复杂精密结构一次成型、快速原型器件验证、小批量功能部件加工等,可用于多个应用领域。后续本公众号将持续推出关于这一技术的应用案例,敬请期待。