南方科技大学葛锜副教授:离心式DLP多材料3D打印

发布日期:2023-01-07

浏览量:1942次

3D打印是近年来的一大研究热点。在该领域,研究人员近些年来从开发新技术、新材料、新应用等角度都作出了重大突破。但是,这些成果主要集中在实现单种材料的3D打印。与单材料3D打印不同,多材料3D打印能够在三维空间任意布置两种或者更多性质或功能截然不同的材料,这极大地丰富了3D打印的设计与制造能力。尽管如此,目前关于多材料3D打印的研究成果相对较少。多材料3D打印的实现方式也主要以喷墨或者墨水直写为主。这些方法对于打印材料的多样性,多材料结构的特征尺寸都有一定的限制。数字光处理(Digital Light Processing - DLP)是一种高速、高精3D打印技术。但是,使用DLP技术实现多材料3D打印主要面临如何快速、有效地去除在材料切换过程所导致的大量粘附在结构上的残余液体这一关键问题。尽管过去的研究提出了擦拭、流体喷射等残余液体去除方法,但由于除液介质与打印结构会发生直接接触,使得打印的多材料结构面临尺寸小、适配材料有限、污染严重、功能集成度低等限制。

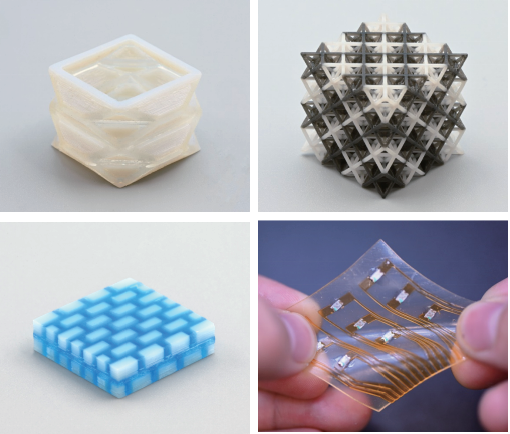

针对上述问题,南方科技大学葛锜副教授团队提出了离心式DLP多材料3D打印方法,研发了Centrifugal Multimaterial (CM ) 3D打印系统,用于制造大幅面复杂三维异质结构,并从体素尺度实现对结构的成分、性能与功能的精准控制。如图1所示,CM 3D打印系统可实现最大幅面180 mm × 130 mm的多材料打印,并可同时打印四种以上材料。CM 3D打印系统适用于打印包括水凝胶、软/硬高分子材料、形状记忆高分子、导电弹性体,甚至陶瓷在内的各种不同功能与性能的材料,打印材料的模量可跨越8个数量级(103 Pa to 1011Pa)。如图2所示,受哺乳动物快速转动身体实现脱水启发,CM 3D打印系统在多材料切换过程中,通过快速转动打印结构产生的离心力,实现残余液体的快速无接触去除。这种通过离心力去除残液的方法受结构尺寸、形状,以及树脂粘度影响较小。例如,陶瓷浆料残液在CM 3D打印系统中可以轻松去除。

图1.由 CM 3D打印系统制造的各种复杂三维异质结构。

图2.离心式残余去除原理。

如图3所示,CM 3D打印系统能够实现黑白材料间无污染切换。黑白材料过渡界面尺寸100微米,优于其它多材料3D打印技术。这一优异特性使得我们可以设计与打印数字材料(Digital Materials)。通过精确调控软硬体素微观空间分布来,我们可以轻松调控数字材料的宏观力学性能。

图3.CM 3D打印系统实现数字材料一体化打印。

如图4所示,CM 3D打印系统能够将不同刚度、不同电导率的材料快速一体化集成。利用这一优势,我们设计并一体化打印了集驱动、弯曲传感、压力传感、温度传感于一体的软体驱动器,实现了抓取不同物体的信号识别,以及不同温度下抓取信号感知和信号纠正。

图4.CM 3D打印系统实现多重感知集成软体驱动器。

如图5所示,CM 3D打印系统能够一体化成型陶瓷生胚和高分子材料。利用这一优势,我们可以打印具有悬垂甚至悬空部分的陶瓷结构。我们设计并打印了陶瓷轴承结构。在打印结构中,陶瓷滚子由高分子材料支撑。通过高温烧结,高分子材料被去除,打印的陶瓷轴承可以自由转动。

图5.CM 3D打印系统一体化打印陶瓷-高分子集成结构。

上述成果近日在《自然·通讯》(Nature Communications)上以论文形式发表,论文标题为“多功能异质结构的离心3D打印”(Centrifugal Multimaterial 3D Printing of Multifunctional Heterogeneous Objects)。南方科技大学葛锜副教授为论文唯一通讯作者,南方科技大学机械与能源工程系2020级博士生程健翔为论文的第一作者。本研究得到了国家重点研发计划、国家自然科学基金和深圳市科技创新委员会的支持。

原文链接:

https://doi.org/10.1038/s41467-022-35622-6

来源:高分子科学前沿

摩方精密作为微纳3D打印的先行者和领导者,拥有全球领先的超高精度打印系统,其面投影微立体光刻(PμSL)技术可应用于精密电子器件、医疗器械、微流控、微机械等众多科研领域。在三维复杂结构微加工领域,摩方团队拥有超过二十年的科研及工程实践经验。针对客户在新产品开发中可能出现的工艺和材料难题,摩方将持续提供简易高效的技术支持方案。