用于微流控的微纳3D打印

发布日期:2023-11-17

浏览量:707次

根据2020年市场评估,到2025年,微流体市场将略低于25B美元。按应用细分,大部分增长来自于制药和生命科学研究的即时应用和工具。

制造微流体装置需要组装多个部件,这会增加设计复杂性、成本和较长的交货时间。随着微流体市场的持续增长,研究人员需要新的制造方法来缓解其中的一些挑战。

微流控的传统生产方法

微流体的传统生产方法集中于制造微流体装置的主要部件。微流体装置在组件制造完成后必须单独组装。传统的部件制造方法包括微铣削、光刻和蚀刻、注射成型和热压印。组装方法包括热粘合、溶剂粘合、层压和激光焊接。

传统的制造方法导致微流体装置的交货时间较长。这是开发过程中的一个挑战。交货时间长意味着研究人员可能需要几个月的时间才能收到功能原型。

微流控3D打印的历史短板

从历史上看,3D 打印机尚未用于制造微流体设备,原因如下:

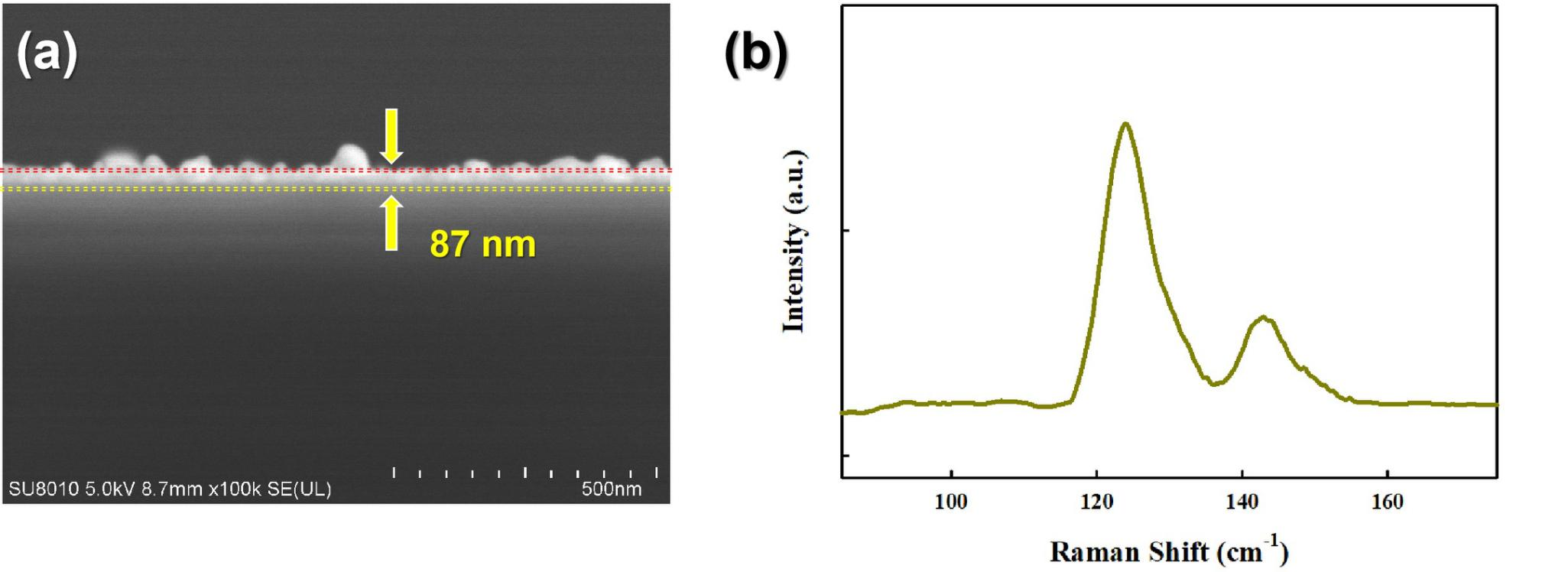

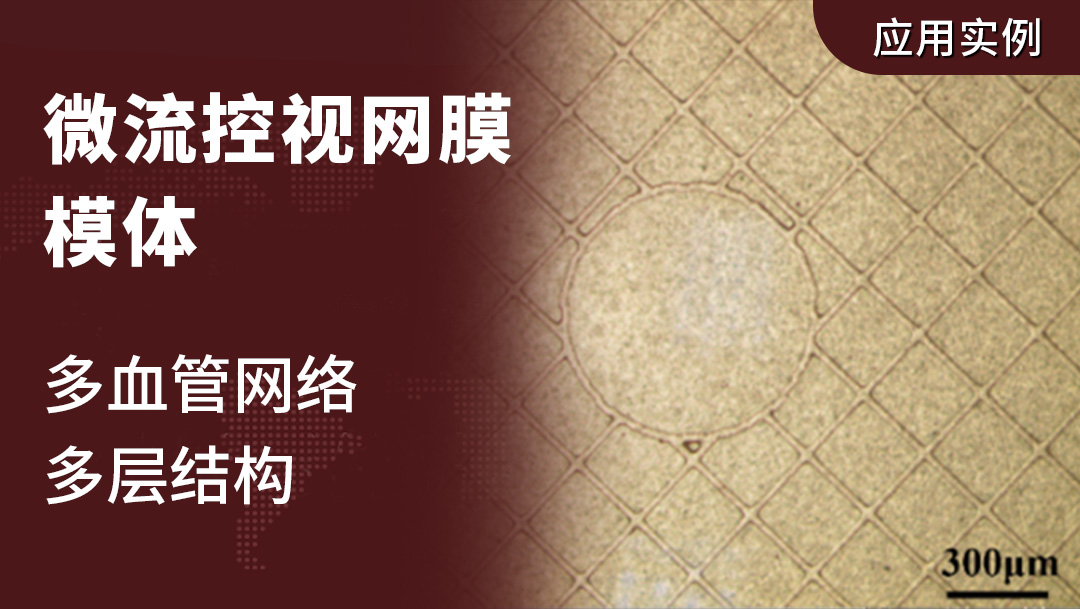

分辨率

大多数商用 3D 打印机只能实现 50-100μm 左右的分辨率。这些分辨率最多可以实现 100μm 左右的一致、高保真通道。在设计微流体设备时,设计人员通常希望能够创建直径小于 100μm 的通道。随着更高分辨率的 3D 打印机投入商用,打印高保真微流体通道成为可能。

材料特性

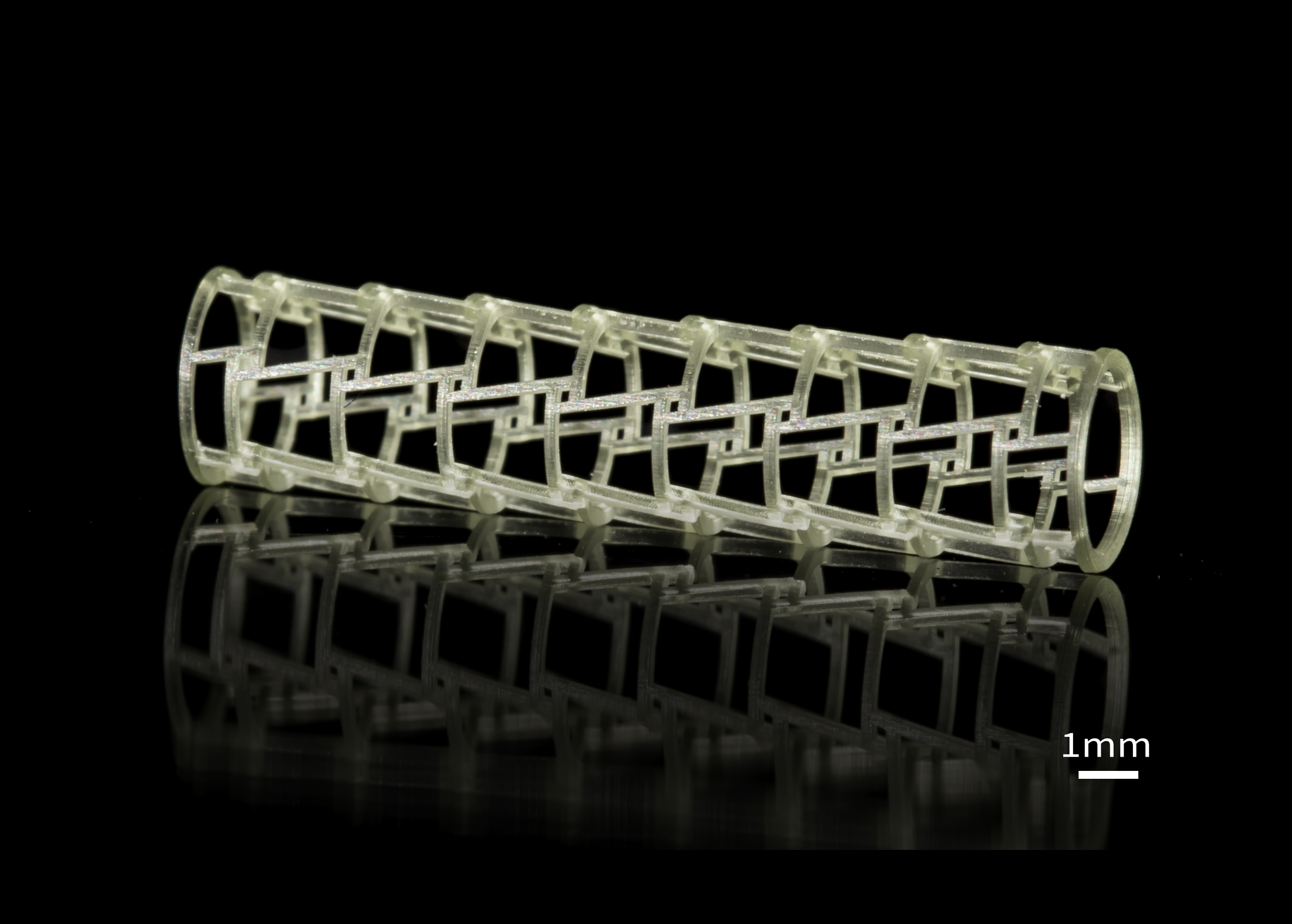

微流体装置需要使用与组装工艺及其预期应用兼容的材料来构建。材料的基础化学和热稳定性很重要。此外,许多微流体应用都在生命科学领域,因此材料需要具有生物相容性。随着具有合适性能的 3D 打印材料的出现,微流体 3D 打印成为可能。

吞吐量

虽然微流体通道非常小,但微流体装置的整体结构通常非常大。打印速度和打印面积在很大程度上决定着 3D 打印机的整个生产过程。为了3D打印微流体装置,3D打印机需要足够高的分辨率来打印小通道以及正确的打印速度和面积以超过传统制造方法的吞吐量。

PμSL技术打印微流控的优势

1、具有快速周转时间的功能原型

交货时间长是微流体传统制造方法面临的挑战。这是开发过程中的一个障碍,因为对设备进行微小更改后可能需要数月才能收到功能原型。微型3D打印可以大大缩短周转时间。借助PμSL 技术,开发人员可以在大约一周内获得功能原型。更快的周转时间使研究人员更容易在开发过程中进行小的设计更改。

2、降低制造成本

当规模化生产时,制造微流体设备的大部分成本不是生产单个组件,而是组装设备。微型3D打印使得一次性打印整个微流体装置成为可能。取消制造微流体装置中的组装步骤可以增加周转时间,同时降低生产成本。

PμSL 技术为微流体设备的制造提供了令人兴奋的发展。microArch 打印机的分辨率高达 2μm,可以快速生产精度为 +/- 10μm 的小零件。