金属3d打印工艺及优缺点

发布日期:2024-04-01

浏览量:1345次

金属3D打印是一种先进的制造技术,也被称为金属增材制造,通过逐层堆叠金属材料的方式,以创建复杂的金属零件和构件。如今,每台金属3D打印机都会使用以下的几种工艺,如金属粉末床熔化、金属粘合剂喷射、直接能量沉积等。

金属粉末床熔化(Metal Powder Bed Fusion)

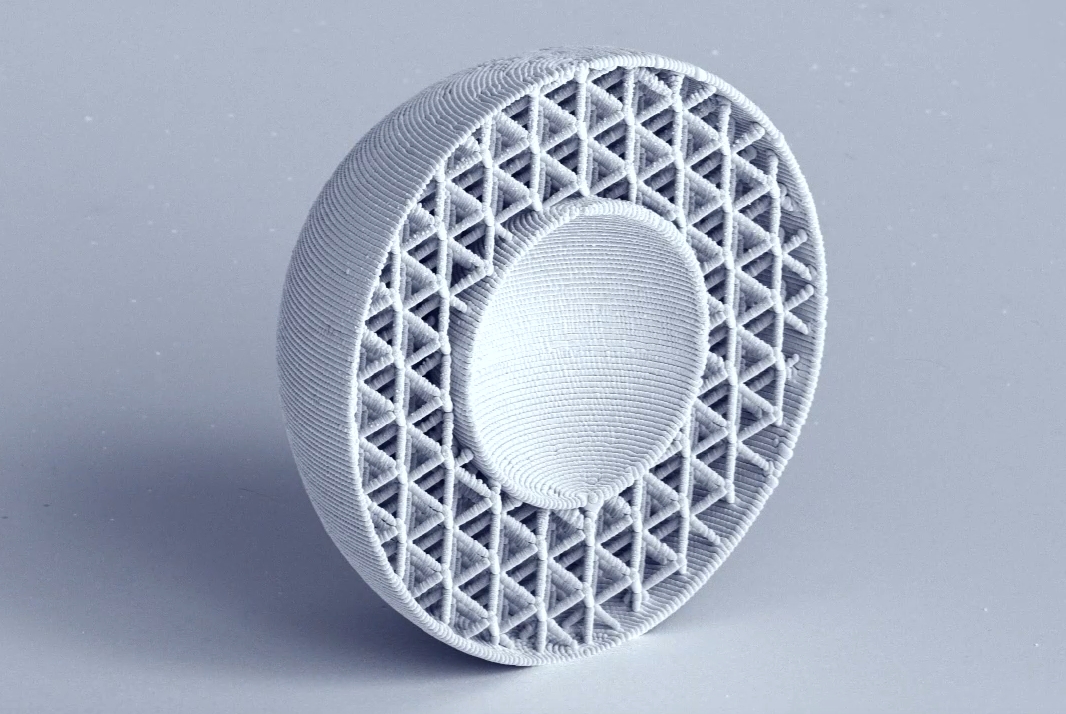

利用激光或电子束按照预先设计的模型轮廓在粉末上进行熔化,形成一层固态的金属。接着,制造床下降一层,铺上新的金属粉末,重复上述过程,直到整个物体被构建出来。该技术能够制造出复杂的几何形状和内部结构,同时也能够节约材料并减少废料。

常用工艺:DMLS(直接金属激光烧结)、SLM(选择性激光熔化)、EBM(电子束熔化)

优点

1、设计自由度高

能够制造复杂的几何形状和内部结构的零件,使得设计上具有很大的灵活性。

2、材料利用率高

相比传统的切削加工,金属粉末床熔化技术可以减少材料浪费,只使用需要的材料来构建零件,材料利用率高。

3、可制造大型零件

适用于制造大型、复杂的金属零件,如航空航天领域的发动机零部件。

4、定制化生产

能够实现个性化定制生产,满足不同客户的特定需求。

缺点

1、表面质量有限

制造出来的零件表面通常需要研磨或抛光来改善表面质量。

2、制造速度较慢

金属粉末床熔化技术的制造速度较慢,需要逐层熔化金属粉末。

3、设备成本高

金属粉末床熔化技术所需的设备投资较大,包括激光设备、制造床等,成本较高。

金属粘合剂喷射(Metal Binder Jetting)

金属粘合剂喷射使用金属粉末和粘合剂的混合物,通过喷射器逐层喷射到制造床上,然后使用激光或其他热源来熔化粉末并固化粘合剂,从而逐渐构建出三维物体。这种方法相对于直接使用金属粉末的方法,可以减少成本,因为金属粉末可以与廉价的粘合剂混合使用。然而,最终制造出来的零件需要经过后续的热处理和脱脂等工艺步骤,以去除粘合剂并获得最终的金属零件。

常用工艺:MJF(多喷射熔合)、NPJ(纳米粒子喷射)

优点

1、低成本

金属粉末可以与廉价的粘合剂混合使用

2、设计自由度高

可以用于制造复杂的几何形状和内部结构的零件

3、适用范围广

适用于多种金属材料,可以满足不同行业和应用领域的需求。

缺点

1、后续处理复杂

制造出来的零件需要经过后续的热处理和脱脂等工艺步骤,以去除粘合剂并获得最终的金属零件。

2、机械性能不稳定

由于粘合剂的存在,制造出来的零件可能存在机械性能不稳定的问题,需要对材料性能进行严格的控制和测试。

3、表面粗糙

表面粗糙度通常较高,可能需要额外的表面处理工艺来满足特定的要求。

直接能量沉积(Direct Energy Deposition)

激光或电子束在工件表面逐层扫描,同时通过供给金属材料,使得金属材料熔化并与工件表面融合,从而构建出所需的结构。这种方法可用于修复、涂覆或制造全新的金属零件。

常用工艺:DED(直接金属沉积)、WAAM(电弧增材制造)、LMD(激光材料沉积)

优点

构建体积大,材料使用高效,零件密度高,机械性能好,打印速度快

缺点

零件表面质量较差,通常需要机加工和精加工,小细节很难或不可能实现;机械和操作成本高。

其他金属3D打印工艺

除了以上工艺,还包括FDM(熔融沉积建模)、FFF(熔丝制造)、液态金属增材制造、DLP金属打印、电化学沉积、激光工程净成型(LENS)等一些列打印工艺。

根据不同应用场景、选择合适的制造工艺,进行权衡,以确定是否适合特定的制造需求。