微纳3D打印技术在耐高温连接器制备中的应用

发布日期:2024-06-20

浏览量:673次

随着大数据、5G时代的到来,移动通信、计算机等领域迎来新的发展机会,连接器已成为这些行业不可或缺的组件。同时,受益于高端通信、消费电子、新能源汽车、工控安防等下游行业的持续发展,全球连接器市场需求保持着稳定增长的态势,全球连接器总体市场规模总体呈现上升态势。

为满足下游终端产品的短小轻薄、性能提升的发展趋势,连接器也逐步向微型化、高速化和大电流方向发展。终端产品的微型化,意味着连接器的线距不断变小、接触点更加密集,需要在极小的空间内实现同等的功能,也对连接器内部的触脚间电阻、抗电磁干扰能力以及微型化设计等各方面的设计提出更高的要求。

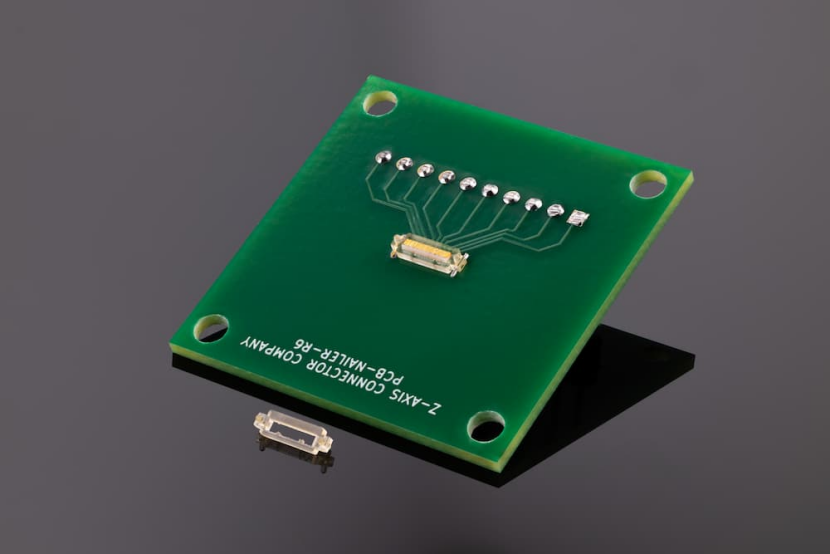

Z-Axis Connector Company成立于1995年,是一家全球领先的连接器制造公司。该公司汇聚了经验丰富的专家科学家、工程师、技术人员和管理者,致力于生产创新且具有成本竞争力的产品,无论是在消费级应用还是微小型连接器领域,都以满足多元化的需求为己任。

Z-Axis在收集潜在客户需求反馈的时候,发现这些客户反映现有的标准连接器无法满足他们的特定应用需求。因此,对于Z-Axis来说,他们面临的一个关键设计挑战是制造出能够满足极端精准公差的连接器。尽管他们采用了传统的3D打印技术,但也仅能达到±50 μm的公差,这对于一些高精度要求的应用来说,仍然有所不足。

寻找解决方案

在寻求满足严格公差要求的解决方案过程中,Z-Axis找到了摩方精密微纳3D打印设备,并得知利用摩方精密先进的面投影微立体光刻(PμSL)3D打印技术,能帮助他们实现精确到±10~20 μm的公差,这为制造微型且性能卓越的连接器开辟了新的可能性。

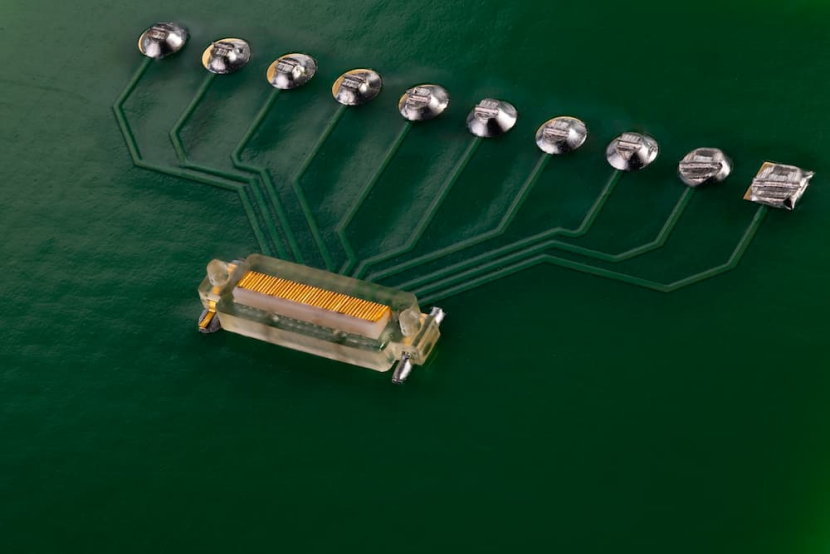

Z-Axis面临的一项重大挑战是确保3D打印的连接器能够与传统的电子组装技术兼容。考虑到弹性连接器在必须在不损害其完整性的情况下历经高温焊接过程,Z-Axis借助了摩方高精度3D打印系统对材料的开源性和高兼容性,为确保完成后续工艺制作,Z-Axis最终选用3D Systems的Figure 4® HI TEMP 300-AMB材料进行打印。在生产过程中,所需的印刷电路板(PCB)需经过一个高达237°C的回流焊炉,整个循环仅需7.5分钟。得益于摩方精密打印样品在极端温度下的出色耐受性,Z-Axis可以采用标准的电子系统制造技术,通过使用3D打印连接器来推动微型化制备创新的步伐。

安装在PC板上的3D打印连接器

3D打印连接器的近距离特写

连接器制造创新的时代

摩方精密的微纳3D打印技术使Z-Axiss能够采用表面贴装技术,进而摒弃了传统的穿孔调节方式。这一转变不仅极大提升了电子组装的效率,简化了复杂电子设备的组装流程程,而且还实现了设计的微型化,让他们能够创造出更加微型、高效且符合现代电子设备需求的电路设计。

借助摩方精密的先进技术,Z-Axis成功地击破了传统制造的束缚,推出了远超行业标准的创新解决方案。这种高效、精确的制造方式,所需的时间和成本远低于传统的制造方法,这无疑将为整个行业带来深远的影响,并推动连接器制造技术迈向新的发展阶段。

摩方精密致力于提供高精密、高公差控制、高质量、高标准的技术支持与服务,截至目前,全球排名前10的精密连接器企业,已有9家与摩方建立合作。

摩方精密最新发布的复合精度光固化3D打印技术,在快速处理原型制造,解决精密电子、生物医疗、高端通讯、半导体等高精密行业跨尺度加工难题,将为行业产品创新迭代提供降本增效的解决方案,将携手更多的客户共同开创突破性、延续性和实用性的新技术、新产品和新应用。