陶瓷3D打印技术原理

发布日期:2024-09-23

浏览量:720次

3D打印,作为一项自20世纪80年代兴起的增材制造技术,已经在金属、塑料和生物材料领域取得了广泛应用。而在陶瓷材料领域,随着技术的不断进步,3D打印也逐渐崭露头角,成为制造高复杂度陶瓷部件的一种重要方法。陶瓷材料具有优异的耐高温、耐腐蚀、电绝缘等特性,在航天航空、医疗器械和电子器件等领域具有广泛的应用潜力。然而,陶瓷的高硬度与脆性使得传统的成型加工工艺面临挑战。陶瓷3D打印技术通过增材制造的方法,不仅克服了这些加工限制,还能够实现复杂形状和精细结构的快速制造。

陶瓷3D打印工艺的技术原理

陶瓷3D打印是通过逐层堆积陶瓷材料,形成复杂的三维结构。与其他材料不同,陶瓷在打印过程中需要考虑材料的流变特性、烧结特性以及后处理工艺。陶瓷3D打印工艺的核心步骤主要包括以下几个方面:

1)材料准备

陶瓷材料在3D打印前需要制备成适合打印的形式,通常包括陶瓷粉末或陶瓷浆料。陶瓷粉末的粒径和分布对于打印的精度和最终性能至关重要。为了增强材料的流动性和粘结性,粉末中通常会加入粘合剂,形成一种可打印的浆料或墨水。这种浆料的流变性能必须适应打印设备的要求,既要有足够的流动性以便喷射或挤出,又需要在堆积过程中具有良好的成形稳定性。

2)成型工艺

陶瓷3D打印的成型工艺多样,主要包括以下几种常见方法:

立体光刻(Stereolithography, SLA):SLA是一种基于光固化树脂的3D打印方法,在陶瓷3D打印中,通常通过将陶瓷颗粒混合到光敏树脂中,利用激光或光源逐层固化液态陶瓷悬浮浆料。打印完成后,未固化的液态部分被去除,剩下的固化层需要经过后续的烧结步骤以除去树脂和粘合剂。

粘合剂喷射(Binder Jetting, BJ):该工艺利用喷头将粘合剂选择性地喷射到陶瓷粉末层上,形成所需形状的结构。多层打印后,粘结成型的陶瓷坯体需要经过后续的烧结工艺,以去除粘结剂并实现材料的致密化。

材料挤出(Material Extrusion, ME):这种工艺类似于常见的塑料熔融沉积成型(FDM)技术,但使用陶瓷浆料或膏体。陶瓷浆料通过加压或螺杆挤出,逐层堆积形成三维结构,随后经过干燥和烧结步骤得到最终产品。

选择性激光烧结(Selective Laser Sintering, SLS):SLS工艺通过激光逐层烧结陶瓷粉末,直接形成三维结构。这种方法省去了后续的粘结剂烧除步骤,但由于陶瓷材料的高熔点,激光烧结时需要极高的能量。

3)后处理步骤

陶瓷3D打印的成型过程通常只是整个制造过程的开始,后处理步骤对于获得最终的陶瓷部件至关重要。由于陶瓷材料需要经过高温烧结才能达到所需的机械性能和致密度,打印完成的坯体在干燥后必须放入高温炉中进行烧结。这一过程会除去有机粘结剂,促进陶瓷颗粒的烧结和致密化。在某些应用场景下,陶瓷部件还可能需要进行表面抛光、涂层处理等后续步骤以满足特定性能要求。

2、陶瓷3D打印的优势

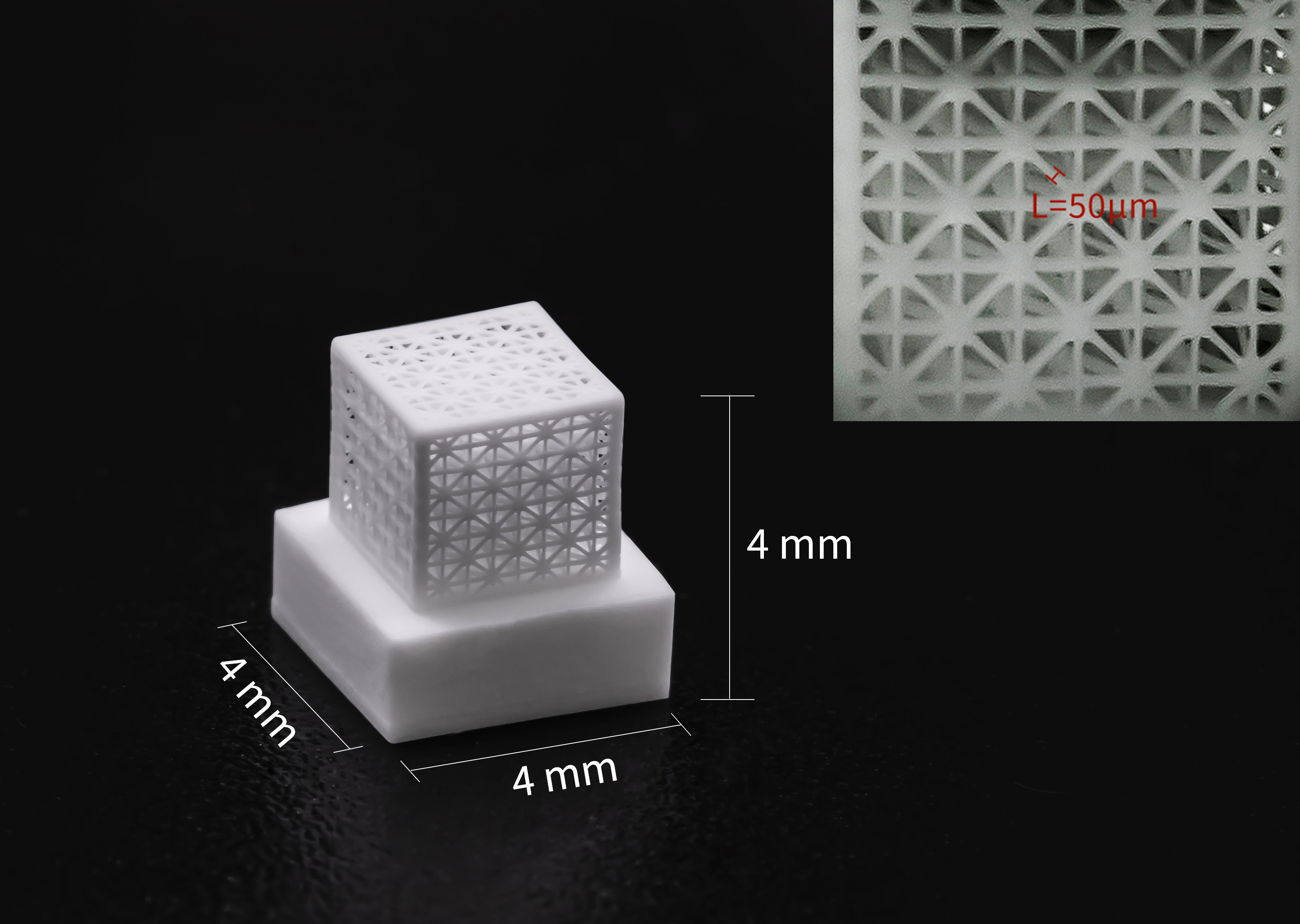

陶瓷3D打印能够实现传统加工方法难以制造的复杂几何结构,如内嵌通道、网状结构等。这使得陶瓷部件在轻量化设计和功能集成方面具有巨大潜力。增材制造的本质是逐层堆积材料,所需的材料仅限于设计所规定的区域,相比于传统的减材制造(如切削、研磨)方式,能够大大减少材料浪费。陶瓷3D打印技术能够轻松实现小批量或个性化定制生产,这在医疗、航空等高精度、高附加值领域尤为重要。

3、陶瓷3D打印面临的局限性

陶瓷材料在打印过程中容易出现裂纹、气孔等缺陷,影响最终产品的机械性能。如何提高打印部件的致密性和均匀性仍是当前研究的重点。陶瓷烧结需要在高温环境下进行,且不同陶瓷材料的烧结条件不尽相同,如何优化烧结工艺以减少变形和收缩是实现大规模应用的关键。由于陶瓷材料的脆性和高硬度,3D打印后的表面质量和精度较难控制,通常需要额外的后处理步骤,如抛光或机械加工。