北京理工大学姜澜院士、韩伟娜研究员课题组《Addit. Manuf.》:具有高三维能力和高结构精度的定制微针的制造

发布日期:2024-11-26

浏览量:1105次

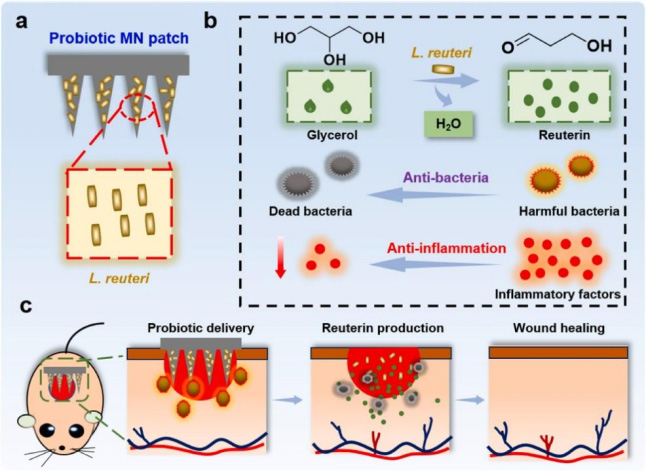

在先进制造技术领域,三维(3D)微结构的制备技术已经成为至关重要的探索方向之一,为设计和制造具有独特功能的微器件提供了巨大潜力。三维微结构主要分为两部分:(i)不同形状的三维主体结构,(ii)主体结构上的各种腔体结构(包括孔、槽、通道等)。尽管3D打印技术对于复杂3D结构已经实现大规模个性化定制,然而在腔体结构的精密制造方面,其打印腔体的精度仍存在一定的局限性。如果直接采用3D打印技术制备高精度通道结构,树脂的残留会导致腔体结构的堵塞,所以仅使用3D打印技术难以达到通道制造所需的高精度要求。因此,迫切需要新的加工方法弥补3D打印技术的不足。解决这一制造缺陷,对于提高微器件的制造精度至关重要。

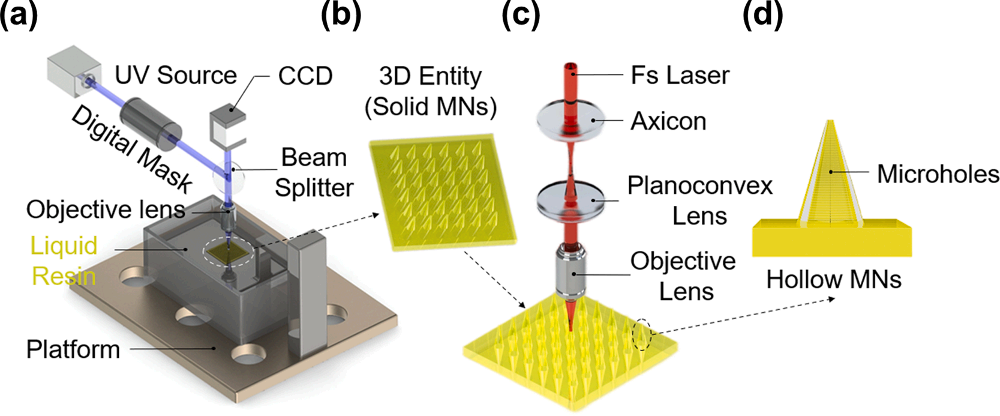

为此,北京理工大学姜澜院士、韩伟娜研究员团队提出了一种新型制造高精度三维微结构的加工方法(图1)。该团队采用摩方精密面投影微立体光刻(PµSL)3D打印技术和飞秒激光贝塞尔光束制孔相结合的方法创建了具有高度定制、精确结构(包括尺寸精度和深径比)和高效加工的三维结构。并将该技术成功应用于定制微针的生产,包括斜尖微针和多孔微针,证明了该技术具有广泛、高效的微孔加工能力,峰值制孔速度可达每秒20万个孔。这项技术不仅为制造具有微细腔体结构的三维器件提供了创新方法,而且具有广泛的工业应用前景。

该研究成果以题为“Fabrication of customized microneedle with high 3D capability and high structural precision” 在加工制造领域的权威学术期刊《Additive Manufacturing》上发表。北京理工大学激光微纳制造研究所硕士生陈朝伦和课题组助理实验师王智为共同第一作者,韩伟娜研究员为通讯作者。

图1.面投影微立体光刻与飞秒激光贝塞尔光束制孔相结合的新型制造方法原理图

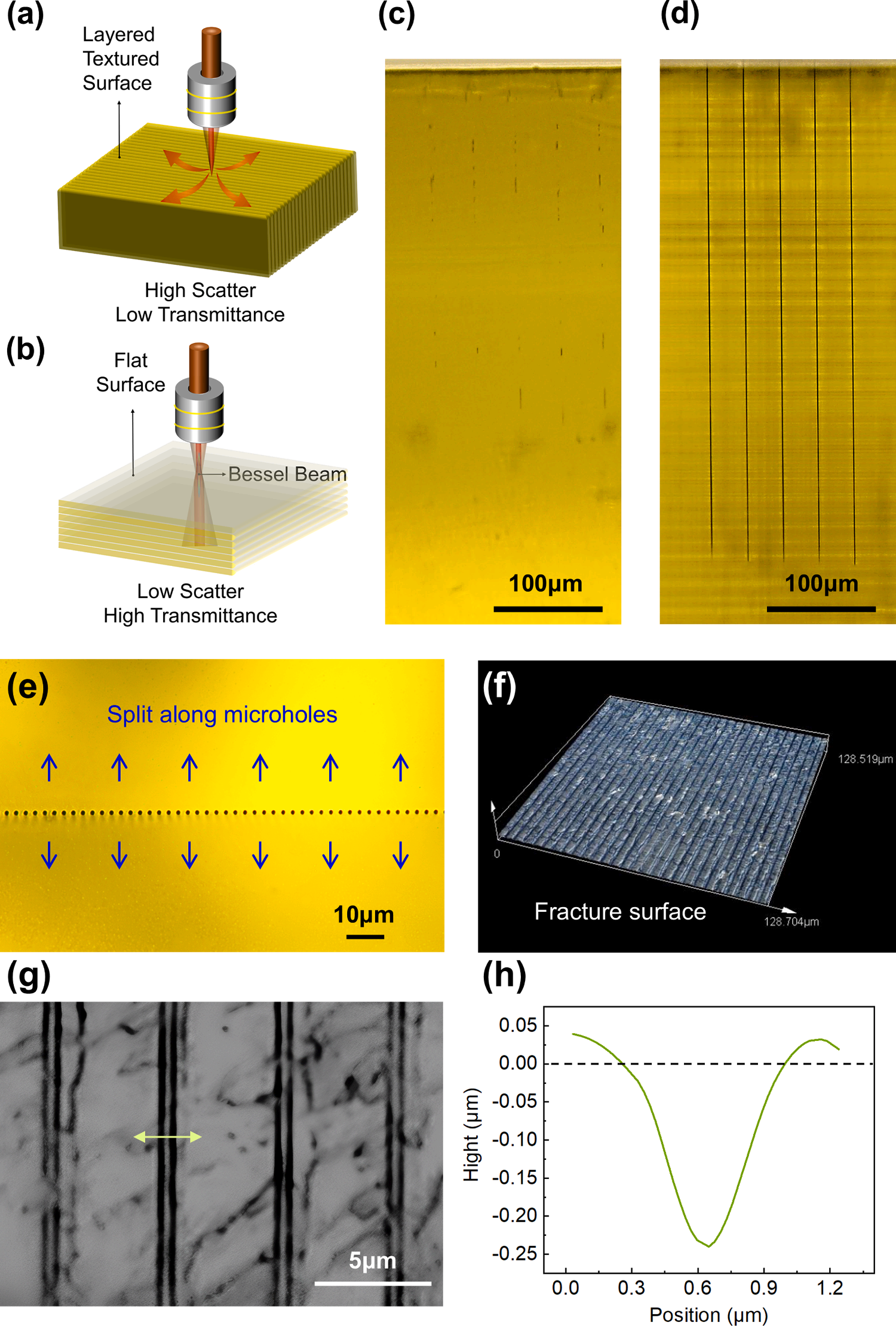

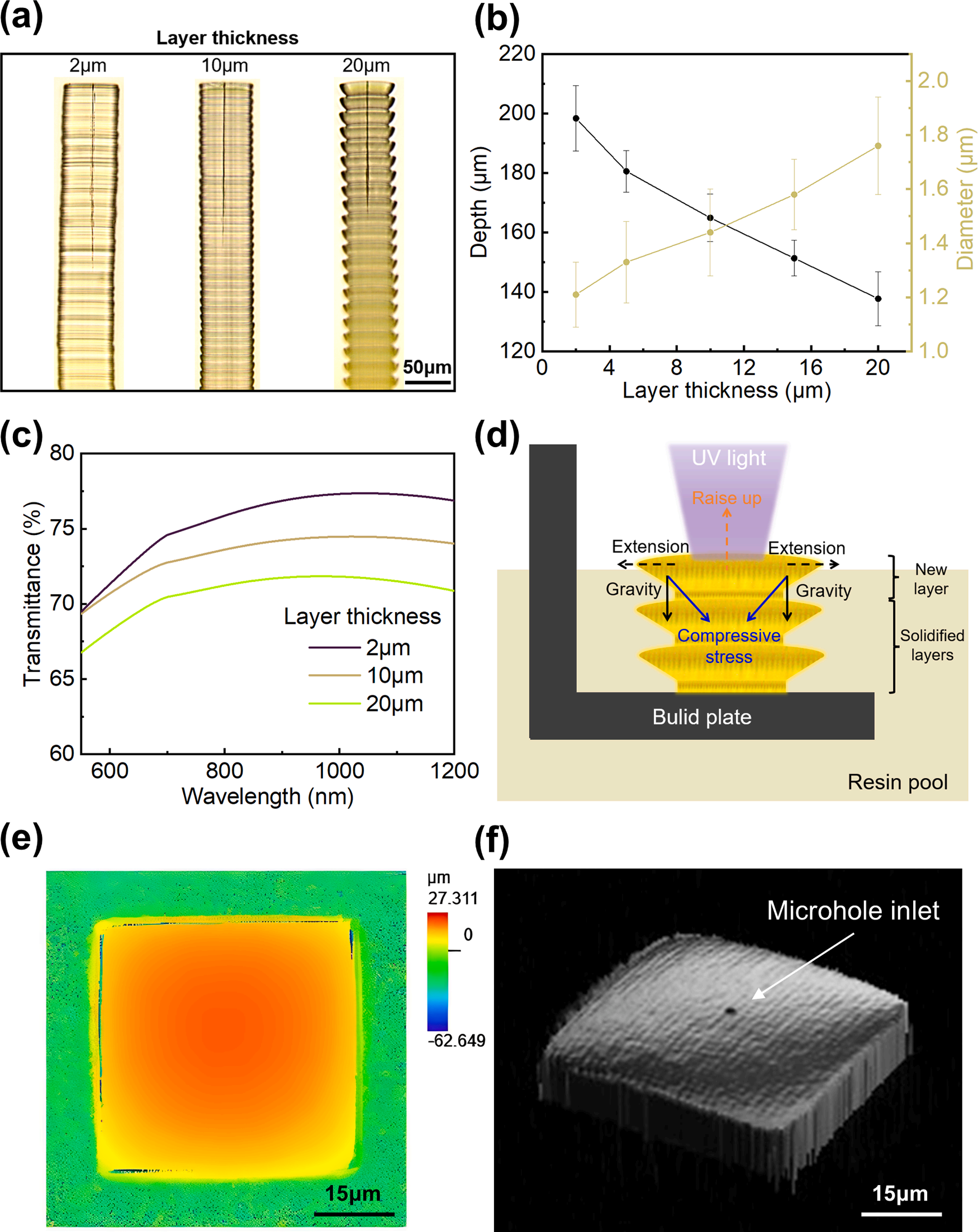

研究团队选用摩方精密BIO(生物兼容性)树脂作为打印材料,并使用microArch® S230(精度:2μm)3D打印设备进行实验。他们研究了3D打印样品的光学透明度对飞秒激光贝塞尔光束制孔能力的影响,并探究了不同切片方向对飞秒激光贝塞尔制孔成孔能力的影响。实验结果表明,横向切片可以实现稳定的微孔,并且通过加工排孔后沿孔裂片的方式,证明了该加工方法能够在三维打印实体中产生连续稳定的高深径比微孔结构。

图2.模型切片方向对打印实体光学透明度的影响

图3.飞秒激光贝塞尔光束在两种切片方向下加工微孔的结果

图3.飞秒激光贝塞尔光束在两种切片方向下加工微孔的结果

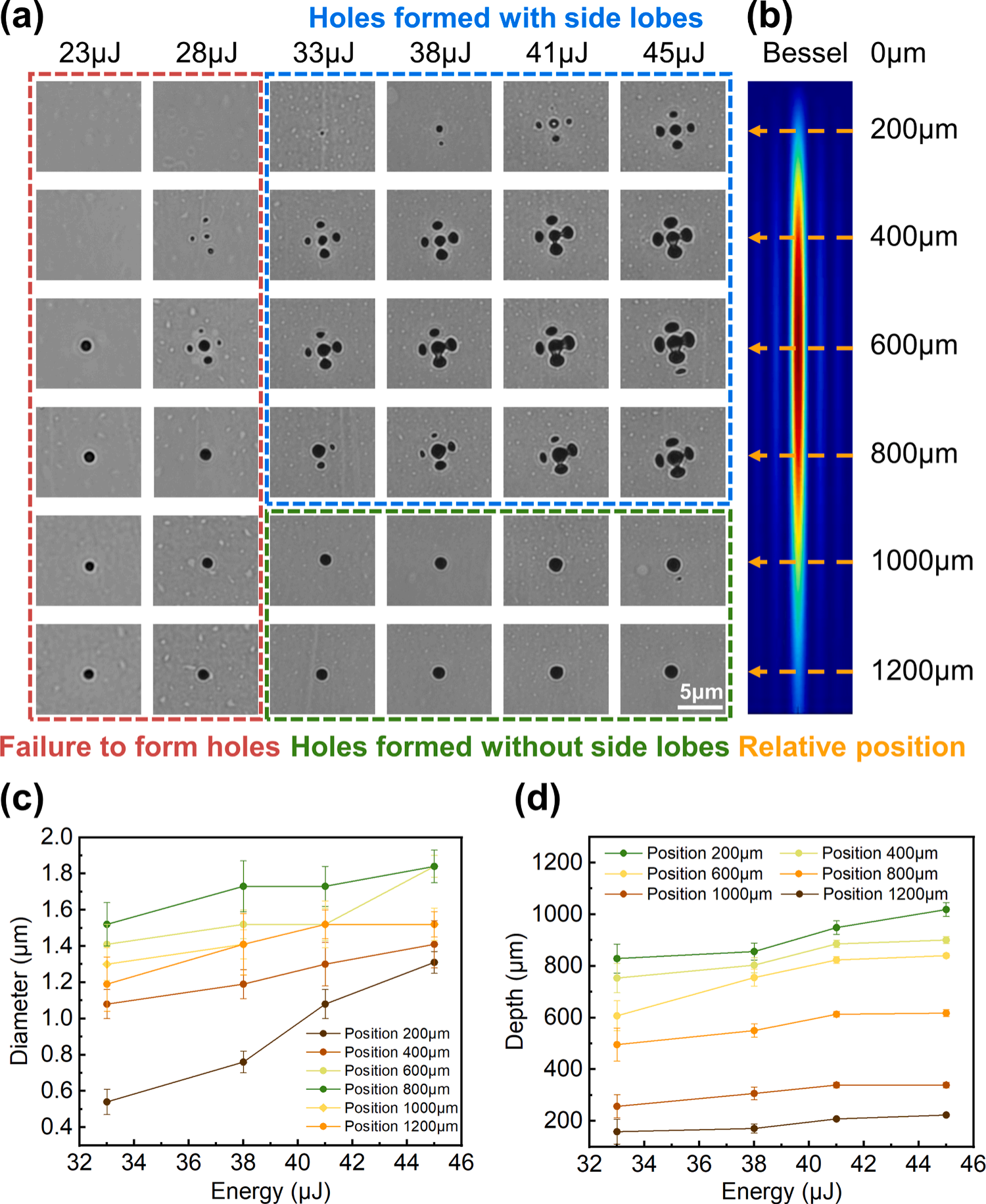

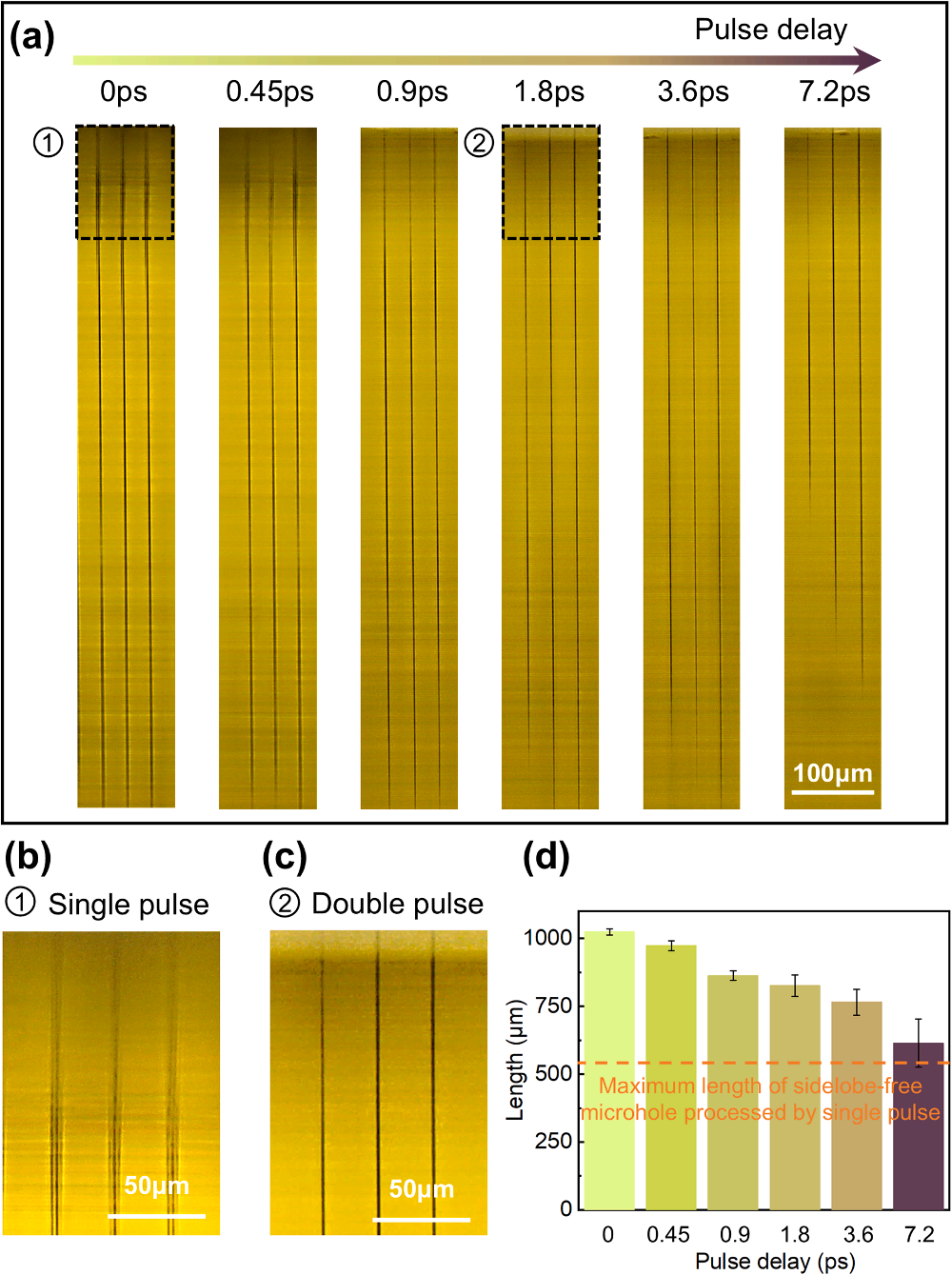

由于锥透镜的制造误差导致了贝塞尔光束的畸变,因此在利用贝塞尔光束轴向的上半段加工微孔时,会产生旁瓣现象(图4)。虽然使用贝塞尔光束的轴向下半段加工可以避免被加工微孔中出现旁瓣,然而,此举将会导致贝塞尔光束能量的大量损失,并对加工微孔的深度造成了限制。采用单脉冲处理的无侧叶微孔长度被限制在550 μm以内,显然未能充分利用贝塞尔光束的潜力。为此研究团队采用双脉冲贝塞尔光束技术,通过瞬态调控局部电子状态来消除旁瓣(图5)。当第一个脉冲照射材料时产生了大量的自由电子,这些自由电子改变了材料的瞬时局部特性,如反射率和透射率,从而抑制了材料对第二次脉冲能量的吸收,导致深度下降。旁瓣相对于主瓣的影响区域相对较短,导致旁瓣随着加工深度的减小而逐渐衰减。利用该方法加工而成的无旁瓣微孔长度均高于单脉冲条件下无旁瓣微孔的最大加工深度,且均超过800 μm,已接近当前激光条件下的加工深度极限。

图4.飞秒激光贝塞尔光束成孔旁瓣现象

图5.双脉冲优化贝塞尔光束成孔

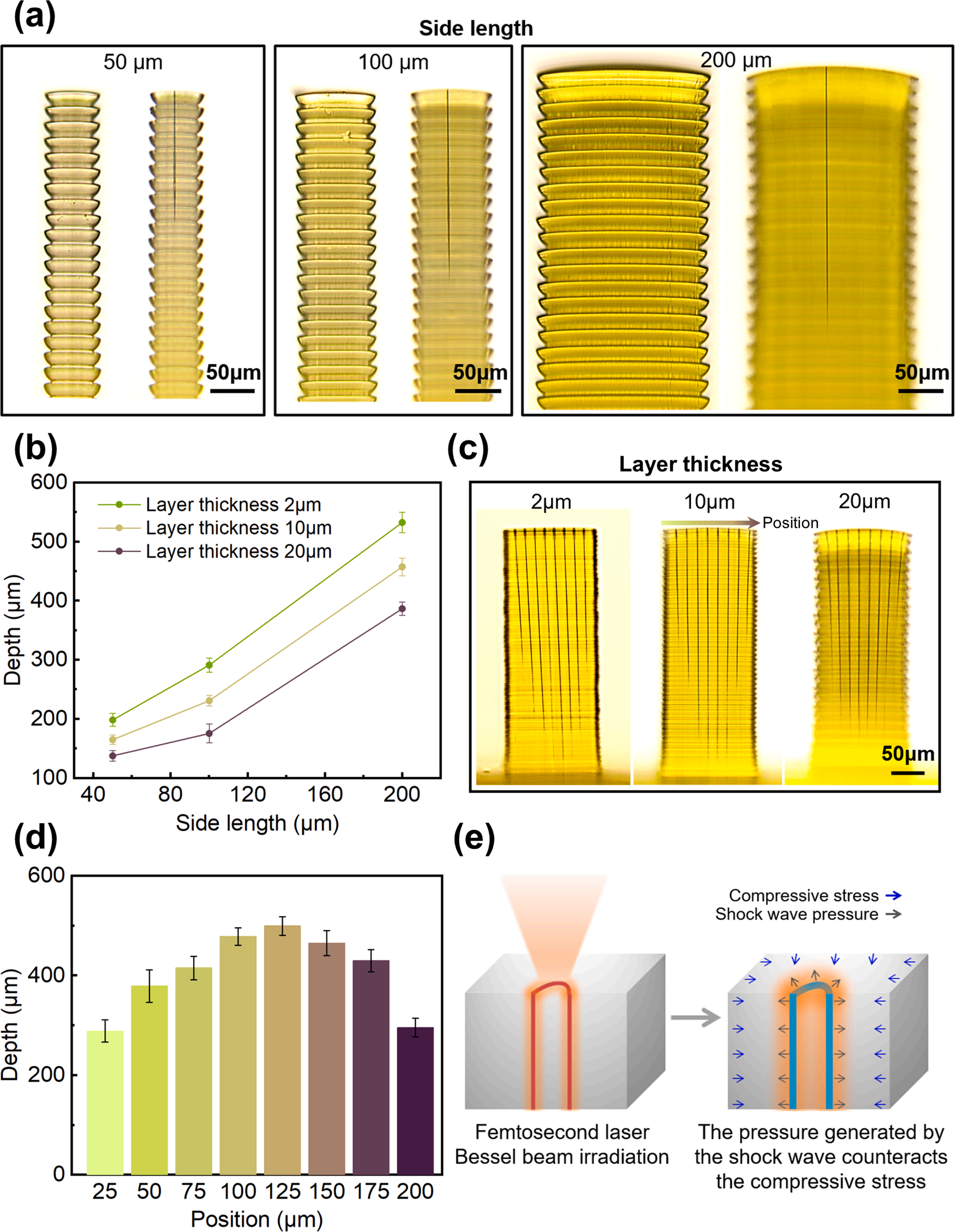

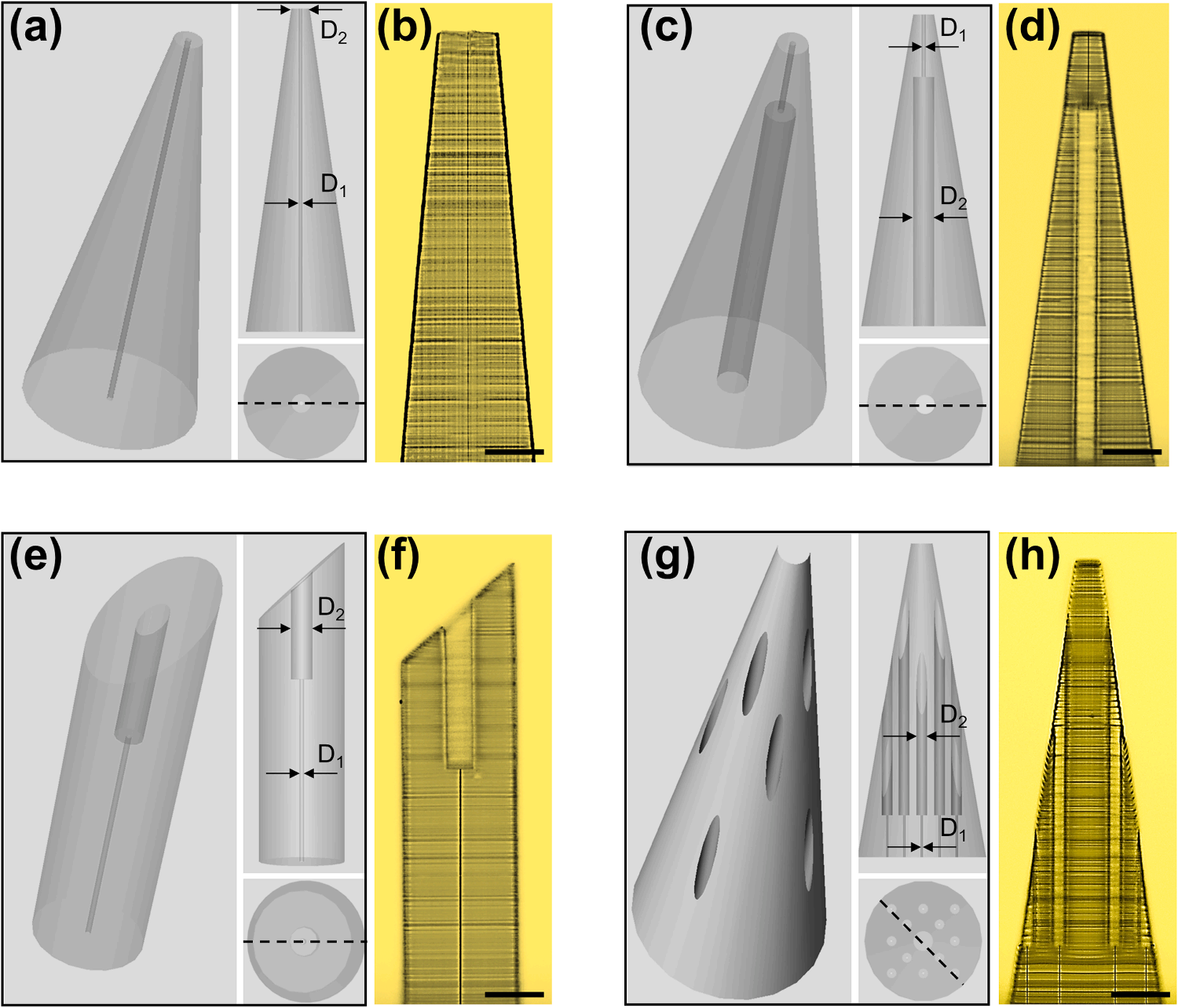

微针因其体积小巧、结构复杂,在其表面上进行微孔加工时,相较于大面积的平面样品的加工工程,两者存在显著差异。首先,微针的打印层厚度的差异将直接导致所形成的微孔尺寸出现相应的变化。(图6)。由于不同层厚微针的固化程度的不同,导致不同层厚的微针材料模量不同,使得在相同的激光条件下,较厚打印层的微针能够形成更大直径的空腔。但打印层更厚的微针由于在打印过程中更易变形,影响了微针的透光性,进而减小了微孔的深度。其次,微针边长不同及同一微针上的不同位置加工出的微孔深度也有所不同(图7)。这是由于在打印过程中不同位置的收缩率差异会导致材料内部产生内应力,这些内应力主要集中在打印部件的边缘,并随着离边缘距离的增加而减小。由于微针尺寸小,边缘和中心之间的距离很短,整个柱受到内应力的影响很大,从而限制了微孔深度,尤其是边缘附近的微孔深度更小。随着微针针尖直径的减小,加工位置与边缘之间的距离减小,导致内应力增大,进一步降低了微孔深度,甚至可能无法形成微孔。为克服这一难题,研究团队提出了两段式制孔技术(图8)。该方法被证明适用于各种异形微针上的微孔加工。

图6.打印层厚对贝塞尔光束成孔的影响

图7.不同微针边长及微针上不同加工位置的贝塞尔光束成孔

图8.异形微针上微孔的两阶段制孔技术

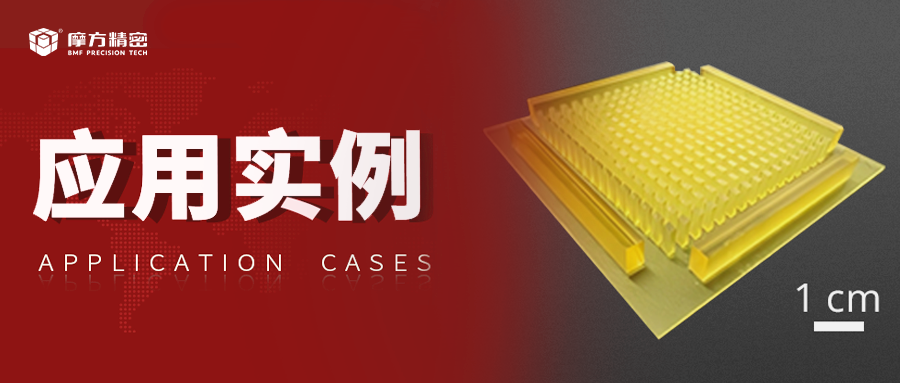

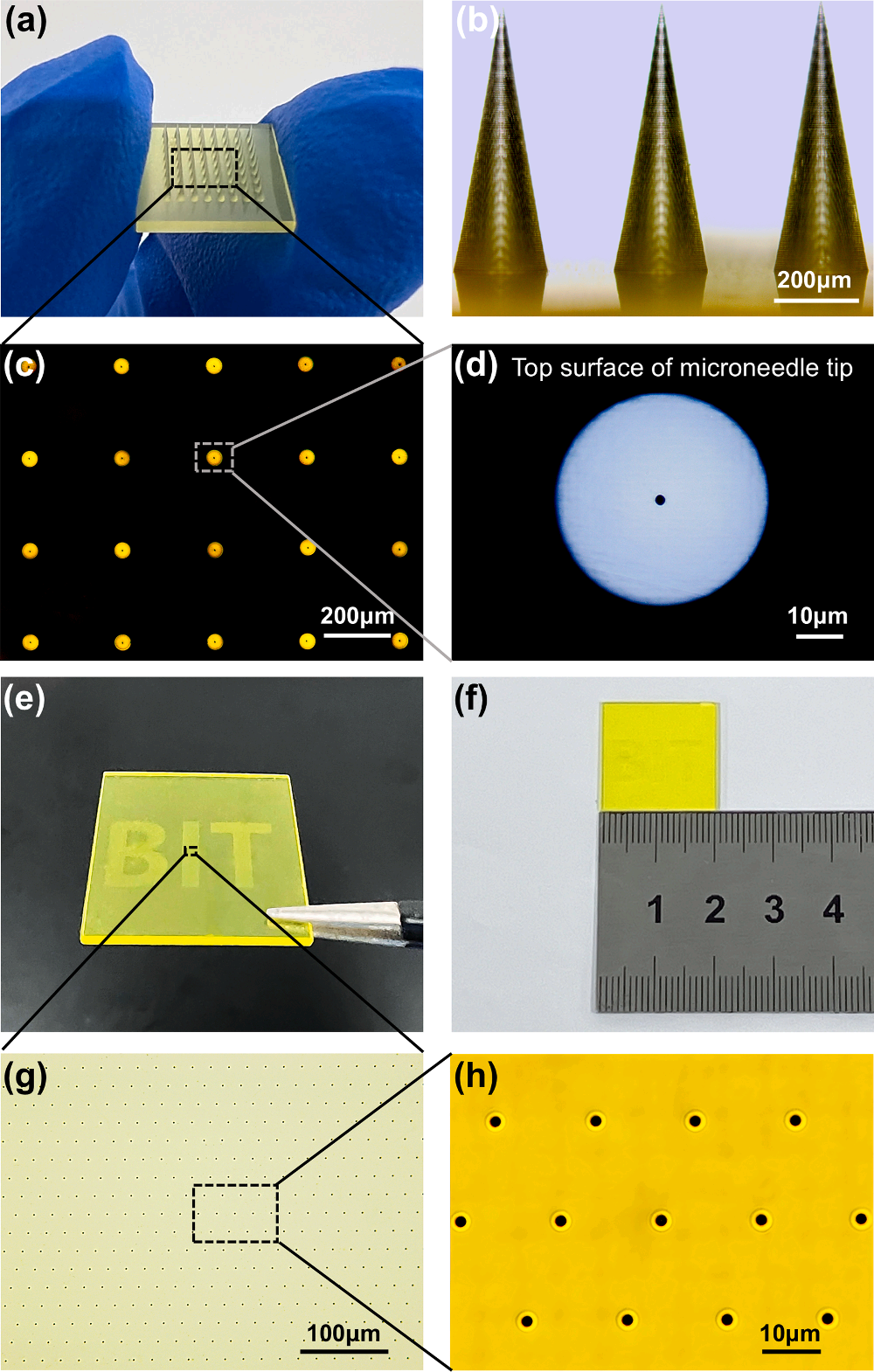

鉴于单个微针体积小,其载药和提取能力自然受限。因此,为充分发挥微针功效,通常以微针阵列的形式使用,以实现效率最大化。研究团队利用图像识别技术对每个微针进行精确定位,确保贝塞尔光束能够精确地对准每个微针的尖端中心,从而形成均匀且形状规则的微孔。在确保微孔加工质量的同时,贝塞尔光束的单脉冲穿孔机制还提供了高效的加工速度,实现了每秒高达20万个孔的峰值制孔速度。

图9.空心微针阵列的制备及大幅面微孔加工能力展示

综上所述,利用PμSL技术和飞秒激光贝塞尔光束相结合的方法,能够实现在微针上高深径比微孔的制备。该方法证明了实现直径约1μm的微孔的可行性,并且具有极高的制孔效率,尤其对于提取细胞外囊泡和小分子药物递送等领域具有广阔应用前景。这项技术有望通过其多功能性来创建具有内部微通道的复杂三维器件,从而增强疾病的诊断和治疗。

原文链接:https://doi.org/10.1016/j.addma.2024.104509