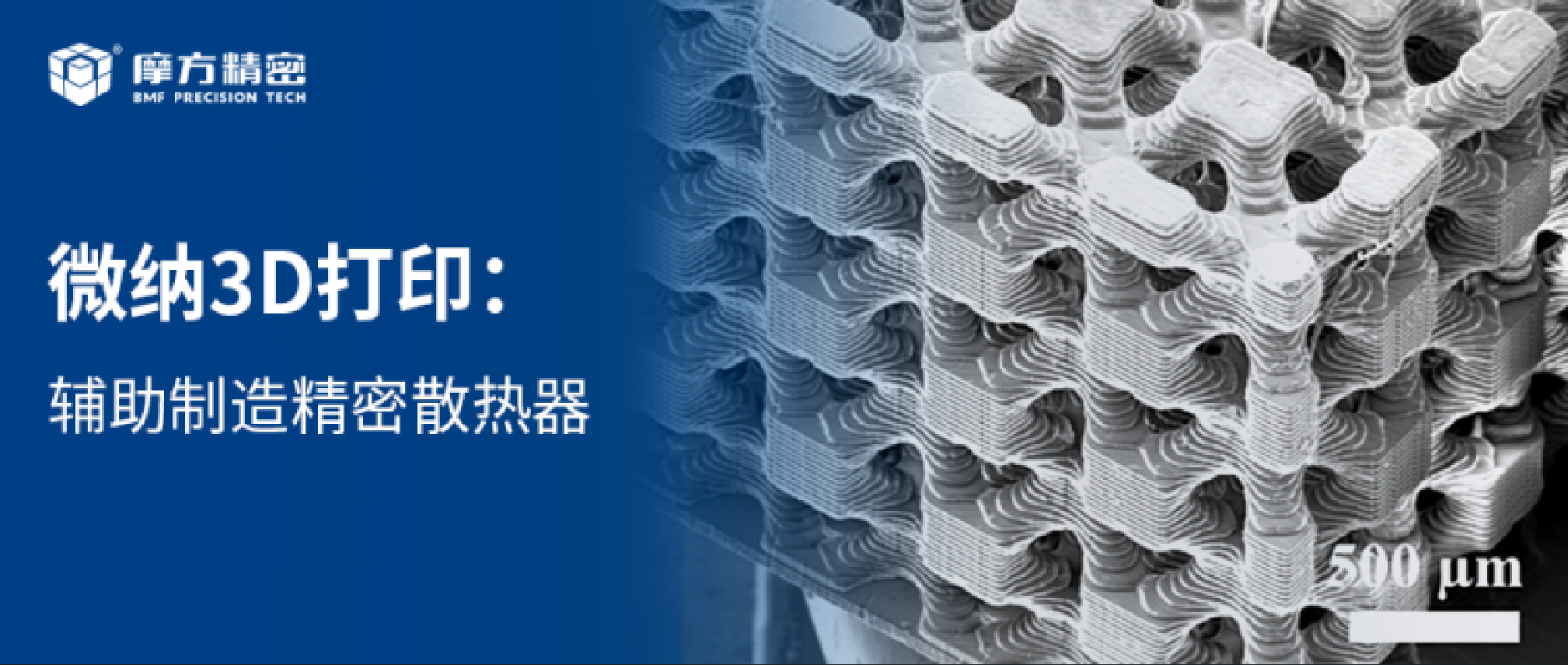

革新的电镀技术,为微纳3D打印在精密工业制造拓宽应用空间

发布日期:2024-11-26

浏览量:1315次

在增材制造领域,3D打印聚合物技术极大地简化了复杂结构的制造过程。然而,在特定应用场景下,单独依赖聚合物材料存在明显的局限性,而金属打印技术则可能因时间及成本的双重制约而难以实施。鉴于此,电镀技术作为一种有效的解决策略,适时地填补了这一技术空白。该技术通过一系列化学处理方式,在部件表面镀上一层金属,从而极大地增强了部件的导电性、耐腐蚀性及其他功能性指标,从而优化了部件的综合性能表现。

过去二十余年间,来自美国的RePliForm始终是电镀3D打印树脂及其他非导电材料领域的开拓者。电镀作为一种经济高效的技术手段,既能够发挥聚合物打印在速度和设计灵活性上的优势,又能赋予部件金属的多种特性。RePliForm通过将电镀方法与增材制造技术相结合,用以提高树脂部件的工程性能,并协助客户选择最适合其项目的基材和电镀顺序组合。其中,电镀技术可以为部件增加紫外线防护、电磁干扰屏蔽、射频特性、减缓或可能消除蠕变、提升耐磨性和化学抗性等多种特性,以及增强部件的环境适应性。近期,RePliForm与摩方精密开启战略合作,共同探讨如何融合双方技术,以拓展至更广泛的应用领域。

改善与应用:镀层部件的力学性能

RePliForm运用了一种简易的复合模型,即“混合法则”,该法则基于电镀增材制造部件的构成成分特性及其体积比例来预测其强度。在此基础上,若掌握了组件的性质及其体积分布,便可对镀层部件的性质进行预测。例如,该技术中应用的胶囊壁厚范围介于150至250 μm,平均厚度约为200 μm。在采用50 μm的铜和镍进行电镀处理后,预计壁厚将增加大约50%。鉴于镀层本身的强度超过树脂12倍(镀层强度达900 MPa,树脂强度为70 MPa),且刚度提升50倍(金属刚度为132 GPa,树脂刚度为2.4 GPa),经过10 μm铜和40 μm镍的电镀处理,镀层胶囊的强度至少提升4倍,刚度则提高15倍。

为了对电镀部件中的金属和树脂体积进行初步估算,可以对部件在电镀前后的重量进行称量。电镀前的重量除以树脂的密度得出部件的体积,而电镀后的重量减去原始重量后除以金属的密度(大约为8.92 g/cc),则可计算出金属的体积。

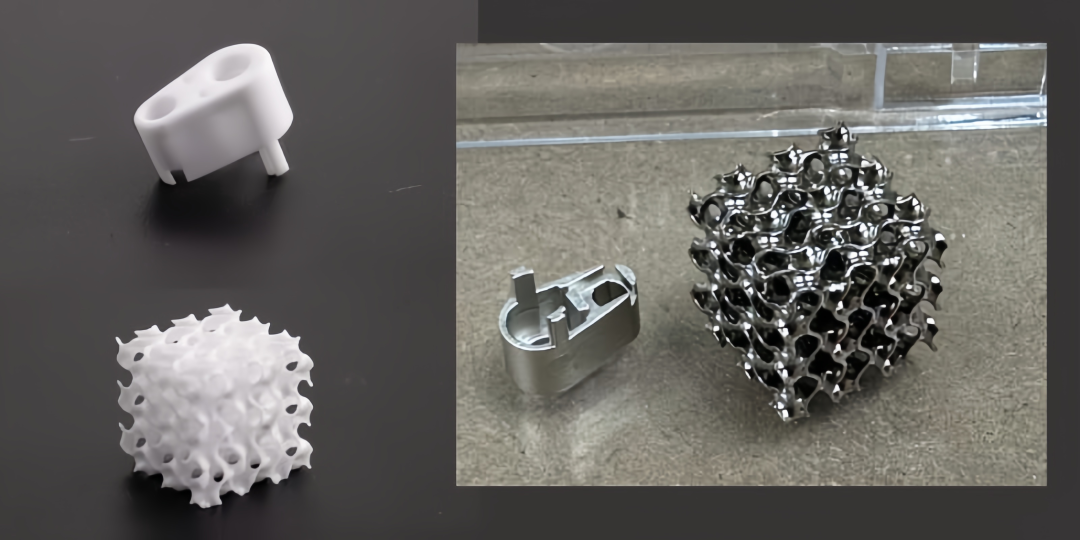

内窥镜端座,铜层厚度为10 μm,镍层厚度为40 μm

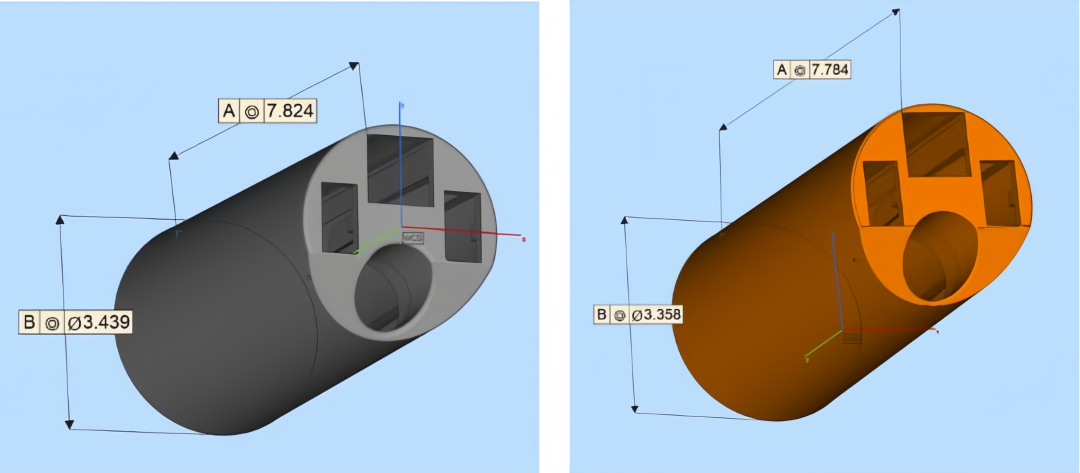

提升设计精确度:镀层厚度整合是关键一步

在理想状况下,若部件需进行涂层处理,则其设计必须进行调整,以预留出涂层增加的厚度空间。这通常涉及到对表面进行偏移处理,如此一来,壁厚将会减去两倍的涂层厚度。例如,一个原本壁厚为150 μm的部件,在调整后将缩减为50 μm的壁厚;而原本壁厚为250 μm的区域,则会减少至150 μm。若调整后的壁厚过薄,以至于无法稳定构建或处理,则可能需要考虑采用更薄的涂层,或者在打印前仅对那些涉及关键尺寸的表面进行偏移处理。

表面质量把控:决定电镀部件性能的关键

电镀塑料部件的表面质量直接映射了其塑料基材的加工完成度。因此,为了达到美观的表面效果,注塑部件通常需要在经过抛光的模具中进行生产。3D打印的部件在构造过程中往往会产生层状纹理和其他制造痕迹(例如支撑点标记),这些特征在电镀后依然可见。在某些特定应用中,例如天线制造,这些制造痕迹可能会对设备的有效频率范围造成限制。然而,摩方精密面投影微立体光刻(PμSL)3D打印技术所具备的高分辨率特性已经证实能够有效提升天线的工作频率范围,使其达到85 GHz以上的高性能水平。

陶瓷电镀工艺:让传统材料焕发新活力

RePliForm通过精细调整陶瓷磨料的蚀刻工艺,成功实现了在陶瓷材料上的电镀处理。以下展示的两个氧化铝陶瓷样品便为例证。其中,内窥镜座表面镀有一层10 μm的铜和40 μm的镍,而螺旋二十四面体则依次镀有25 μm的亮铜层和6 μm的无电解镍层。

摩方精密始终秉承创新理念,积极探索并与各方展开合作,旨在为高端医疗器械、新能源汽车、航天航空、精密电子等多个领域提供全面、高效的工业制造解决方案,以满足不同行业对精密制造技术的需求,不断推动工业制造技术的进步和创新。